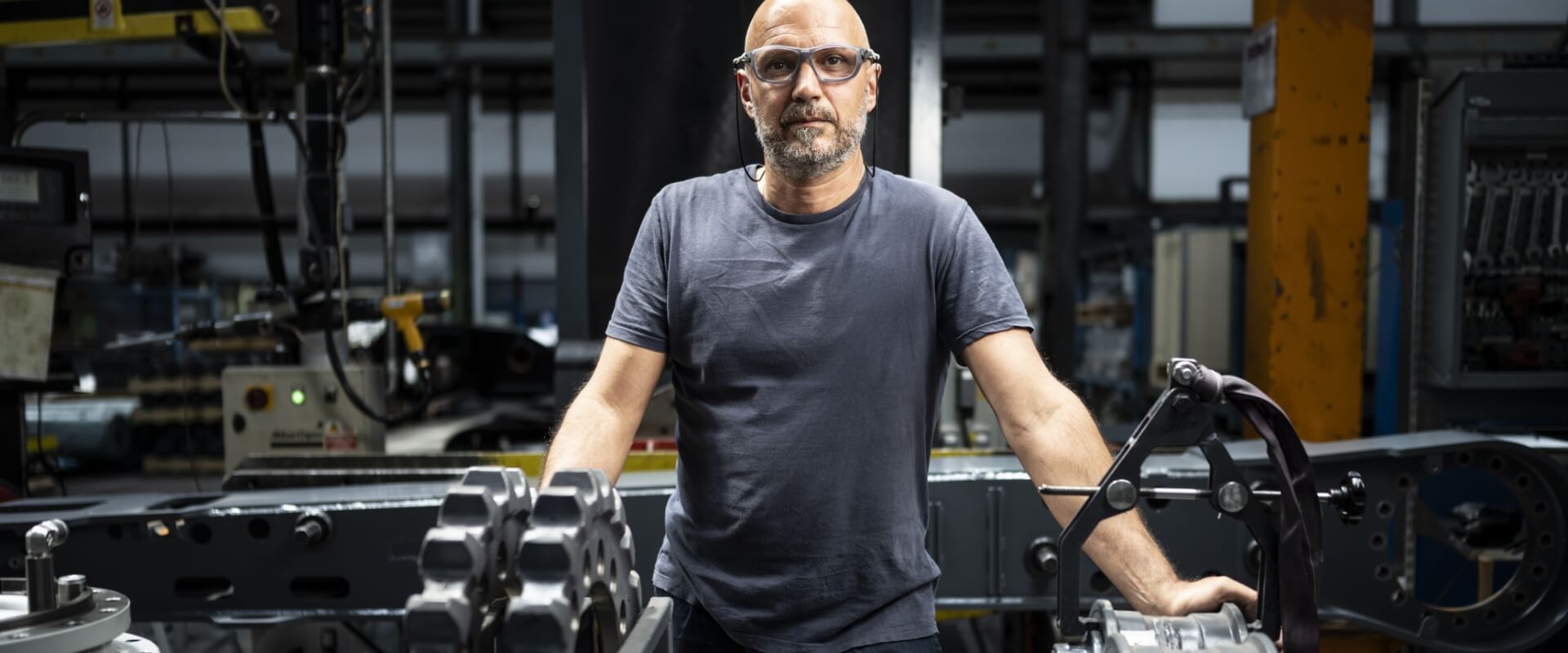

Diamo valore al business dei nostri clienti.

In Berco aspiriamo all’eccellenza in ogni attività dell’azienda: dalla progettazione e produzione di soluzioni undercarriage, all’assistenza diretta al cliente. Questo ci permette di garantire il meglio al mercato della produzione di sottocarri, mantenendo l’attenzione sulle richieste specifiche.

Innovazione

Pronti a scrivere il futuro dell’undercarriage.Per noi, innovazione significa introdurre tecnologia efficiente e innovativa, per estendere la vita dei componenti sottocarro Berco riducendo i costi operativi.

L’attività di Ricerca e Sviluppo di Berco prevede la stretta collaborazione tra i clienti e i professionisti dei team Tecnico, Qualità, Supporto Prodotto ed Engineering di produzione.

L’utilizzo di sistemi di progettazione assistita e di altri supporti tecnologici, sia in fase di preparazione che di prototipazione, permette di progettare, testare e ottimizzare ogni elemento ancor prima di costruirlo. Il laboratorio metallurgico Berco dispone di competenze e strumenti di analisi specifici per validare il prodotto in tutti i settori.

Test di affidabilità sui componenti vengono eseguiti per confrontare la durata e le prestazioni in diversi campi di applicazione. Tecniche di visione e intelligenza artificiale vengono sviluppate per l’ispezione automatica di ogni singolo componente, riducendo praticamente a zero i difetti. Con questo approccio, sviluppiamo nuovi materiali e perfezioniamo i processi di trattamento termico per garantire prodotti di qualità superiore e duraturi.

Engineering

Il tuo partner fidato in progettazione e sviluppo.Le principali attività dei nostri ingegneri sono relative alla progettazione dei componenti per sottocarro.

All’interno del reparto engineering di Berco combiniamo oltre 100 anni di esperienza con le tecniche CAD & CAE, che ci permettono di personalizzare i nostri prodotti in modo da soddisfare qualsiasi esigenza del cliente e da ridurre i costi di progettazione e produzione.

Automazione

Innovazione tecnica per una produttività migliorata.Investire nell’automazione consente operazioni più sicure per i nostri dipendenti, una maggiore capacità produttiva, un più elevato grado di flessibilità e affidabilità dei cicli di fabbricazione e in ultimo un’alta qualità di prodotto. Gli impianti Berco offrono una grande varietà di soluzioni tecniche, quali: robots antropomorfi, robots cartesiani su portale, manipolatori idraulici ad autoapprendimento, traslo-elevatori per la movimentazione dei pallet e tanto altro.

Un ruolo fondamentale in questo processo di innovazione tecnologica va attribuito all’automazione sia dei processi logistici (magazzini automatici, etc.) che della movimentazione e della manipolazione dei componenti di produzione durante le varie fasi di lavorazione. L’ampia gamma di prodotti e di processi di lavorazione presenti in Berco ha consentito di sviluppare negli anni una profonda conoscenza nel settore della robotica e dell’automazione.

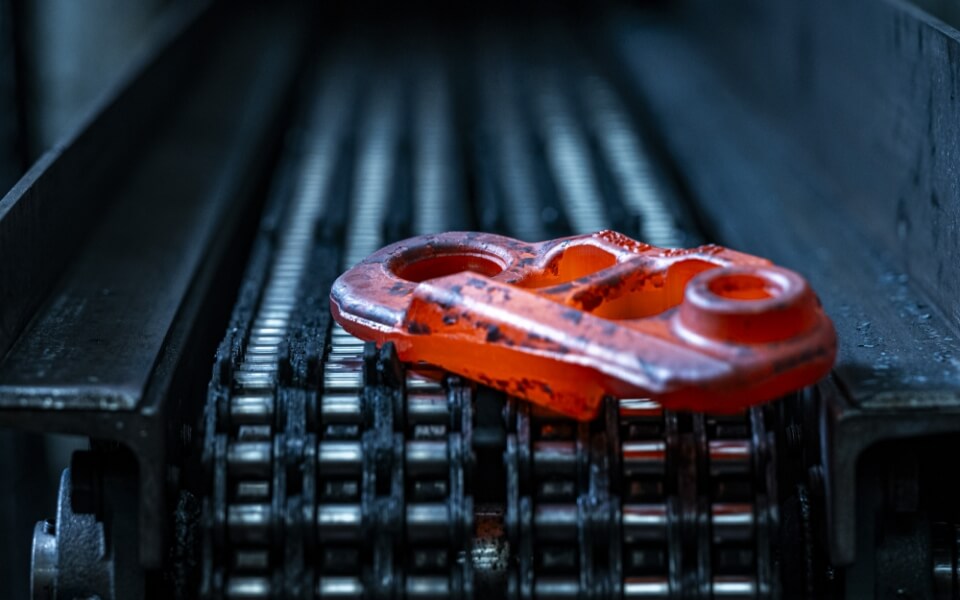

Trattamenti termici

Prodotti efficienti, resistenza massimizzata.I nostri processi di trattamento termico sono oggetto di continua innovazione, al fine di garantire prodotti di qualità superiore, con eccellenti caratteristiche di resistenza all’usura in tutte le condizioni di utilizzo. Inoltre, Berco continua a fare studi molto approfonditi sui materiali più idonei per soddisfare la vasta gamma di applicazioni di componenti sottocarro.

I processi di trattamento termico sono stati ottimizzati per ogni tipo di prodotto. Per garantire l’alta qualità degli standard di trattamento termico, tutti i principali parametri di processo (gradienti di temperatura, tempi, temperature, composizione chimica, etc.) vengono monitorati costantemente in real-time con sistemi computerizzati connessi alla rete aziendale. Berco, con la grande ricchezza di know-how industriale accumulata nel corso degli anni, è riuscita a ottimizzare questi processi combinandoli con le altre fasi di lavorazione, ottenendo in questo modo prodotti di elevata qualità.

Processi speciali

Trattamenti e linee per ogni settore.La nostra ricerca ha portato allo sviluppo e alla realizzazione di importanti progetti che sono unici nel loro campo di applicazione, come ad esempio:

- Linee di stampaggio a caldo Maxi-Press e Midi-Press: tra le più grandi presse a vite mai realizzate al mondo, con una capacità di 32.000 ton la prima e 16.000 ton la seconda, rendono Berco l’unica azienda in grado di forgiare componenti di grandi dimensioni per sottocarri destinati alle applicazioni da miniera;

- Laminatoi circolari a 4 mandrini: per la laminazione in un’unica operazione di anelli per ruote nude anteriori saldate;

- Linea di stampaggio maglie veloce: sviluppata su progetto specifico Berco, è costituita da una pressa meccanica di 3.150 ton per la forgiatura a caldo delle maglie di taglia media che consente di raggiungere elevate cadenze produttive e riduce l’occorrenza di billetta rispetto ai processi convenzionali;

- Forni di cementazione a elevata temperatura: questi nuovi forni, sviluppati appositamente per Berco, possono raggiungere temperature di cementazione precedentemente irraggiungibili;

- Rettifiche profonde: queste macchine utilizzano la tecnologia “creep-feed” nata nel settore automobilistico e hanno rivoluzionato la produzione delle maglie di giunzione, rendendo Berco il punto di riferimento nel mercato sottocarro.

Stampaggio a caldo

Forniamo parti sottocarro di qualità superiore.Lo stampaggio a caldo permette di raggiungere una qualità del prodotto finito nettamente migliore rispetto alla fusione, che spesso presenta difetti come la porosità superficiale o interna, che compromettono seriamente l’affidabilità dei prodotti e sono spesso causa di scarti di produzione.

Il know-how accumulato in oltre un secolo di attività, ci permette di sviluppare prodotti di alta qualità su 20 linee di stampaggio a caldo e grazie a oltre 3.000 set di stampi e a una moderna attrezzeria dotata di centri di lavoro ad alta velocità di ultima generazione. Con la nostra Maxi Pressa, costituita da una pressa a vite da 32.000 ton e una da 16.000 ton, siamo in grado di stampare anche i prodotti di grandi dimensioni utilizzati nelle macchine da miniera che lavorano in condizioni di usura e carico estremamente gravose.